5. 熱反射ガラスに傷が…2

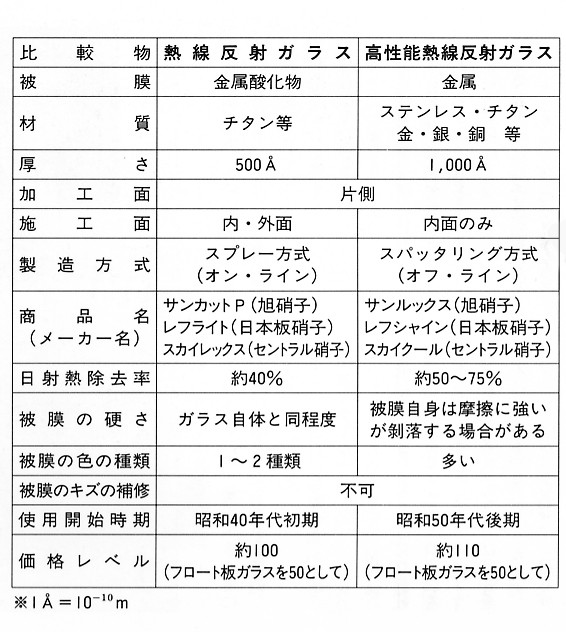

Ⅰ 熱線反射ガラス比較表

区別の方法としては、ガラス外面に加工されているものは「熱線反射ガラス」で、内面に加工されているものは「高性能熱線反射ガラス」と考えて良いと思います。

(但し、初期の熱線反射ガラスは、内外に使用されています)

どちらの面に加工されているかの判断の仕方は、ガラス面にボールペン等を当てて、ガラス面に映ったボールペンの像が、一重に見えたら加工面で、二重に見えたら加工面の反対側です。

厚さのオングストロームというのは聞き慣れない単位ですが、電磁波の波長測定等に使用するようです。

ミリに換算すると、500Aは1ミリの2万分の1、1000Aは1ミリの1万分の1となります。とにかく極薄だということが判ります。

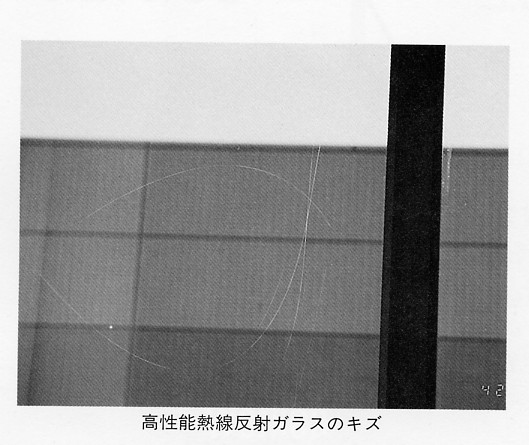

実際の作業現場では、メーカーのいう「実用上十分な強度を備えている」熱線反射ガラスであっても、しばしばひどく傷付いているものを見かけることがあります。

Ⅱ JIS規格

それでは、そもそも加工面の被膜についてどういう規定があるのか、熱線反射ガラスのJIS規格を調べてみました。

「熱線反射ガラスJIS R3221」という平成7年4月1日改正された、日本工業標準調査会審議、日本規格協会発行の小冊子があります。

その中には、耐光性、耐磨耗性、耐酸性、耐アルカリ性について、A類B類に分けられていますが、解説からA類が熱線反射ガラス、B類が高性能熱線反射ガラスだと判ります「耐磨耗性試験」の項目をあげてみます。

(1)供試体

製品と同じ方法で製造された約100mmX100mmの試験片を供試体とする。

(2)磨耗試験機てん

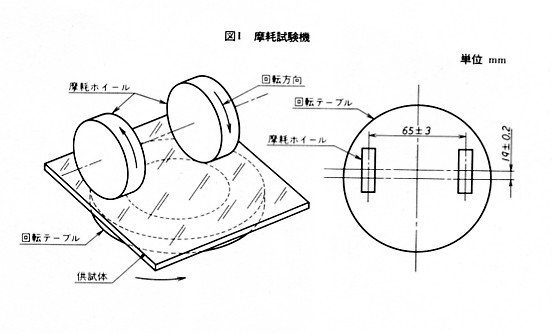

テーパー式の磨耗試験機又はこれと同等以上の性能とする。図-1

磨耗ホイールは、研磨剤を練り込んだ直径45~50mm、厚さ12.5mmの中程度の硬さをもつゴム製である。

(3)手順

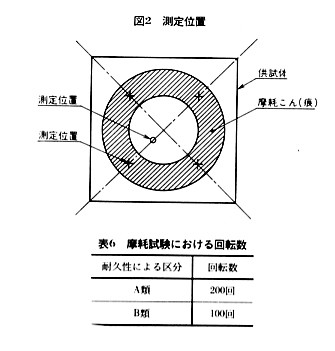

①図-2の○印の可視光透過率を求める。

②図-2の×印で示す4点の可視光透過率%を求める。

③上記2点の値との差の絶対値を求め、その差は4%以下でなければならない。

※品質の外観については、色むらと膜傷の項目はそれぞれ、「目立つものがないこと。」となっていて、ピンホールについては「2mmを超えるものがないこと。さらに30cm角以内に2m以下1m以上のものが5個以上ないこと。」となってます。

Ⅲ 皮膜の実際の硬さ

規定としては判りますが、実際の生活感覚で、どれくらいの硬さのもので試しているのか良く判りません。

熱線反射ガラスの被膜の強度について、あるメーカーの技術者の方に質問をしてみましたのでその回答の一部を紹介します。

上記の回答から、テーパー式磨耗試験機の磨耗ホイールの硬さは砂消しゴム位と推定しても良いかも知れません。 又、同メーカーでは、熱線反射ガラス及び高性能熱線反射ガラスの鉛筆硬度試験を下記のように行い、鉛筆引掻値としてそれぞれ、5H以上という結果が出ているそうです。

※1kgの加重を加えた鉛筆を、約0・5mm/秒の速度で水平に約3mm移動させ、鉛筆の芯で膜面を引掻き、膜面が破れるかどうかを調べる。

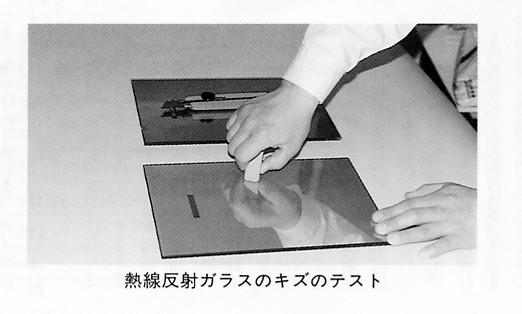

Ⅳ テストピースで試してみる

メーカーから熱線反射ガラスと高性能熱線反射ガラス(各200mm×300mm)を取り寄せて、加工面にちょっとしたテストをしてみました。

まずカッターナイフで、力を入れずにナイフの重さだけで引いてみると傷はつきません。力を入れると細い傷がつきます。

刃肉の厚いナイフで力を入れるとカッターナイフよりは太い傷がつきます。

けれども現場で見たような、被膜が幅広く完全にこそぎ落とされる傷にはなりません。次に研磨剤入りの洗剤を白パッドに付けて、30秒間約100回擦ってみましたが、傷は全くつきません。茶色のパッドでは細かい傷がすぐにつきます。

スタイジーのチャンネルの角や柄では、かなり力を入れても傷はつきまん。インク用の砂消しゴムで力を入れて擦ったところ、かすかな細かい傷がつきました。(ガラス面は、砂消しゴムでば傷はつきませんでした。)

熱線反射ガラスは思っていた以上に傷がつきにくい、というのが実感です。

それでは時折現場で問題になる熱線反射ガラスの傷は、何故簡単についてしまうように見えるのでしょうか。

テストの実感及びメーカー側の「経年劣化は考えにくい」という見解と、私共の現場での体験との落差が、大きく残ります。

Ⅴ チェックと確認

開口部を大きく取る現在の建築物にあっては、日射エネルギーを反射し冷房負荷を低減するために熱線反射ガラスの使用は継続されると思われます。

熱線反射ガラスも建物に使われ始めてから、20~30年が経とうとしています。経年変化が現われてきても不思議ではありません。

今後の熱線反射ガラスへの対応策ですが、竣工引き渡し時の傷や欠損のチェックと、写真又は傷の地図の記入された報告書の提出は不可欠となります。又、定期清掃時の傷の点検と報告書の提出及び立合者による傷の確認も重要な仕事となるでしょう。

戻る

エコル(株)座談会

エコル(株)座談会